اسپری خشک کن: مروری بر فناوری

اسپری خشک کن: مروری بر فناوری

اسپری خشک کن: مروری بر فناوری

خشک کن پاششی یا اسپری درایر روشی برای تولید پودر خشک از مایع یا دوغاب با خشک کردن سریع آن با جریان گاز داغ است. اسپری خشک کن ها به طور گسترده ای در صنایع مختلف مانند مواد غذایی، دارویی، شیمیایی و سرامیک استفاده می شوند. این مقاله یک نمای کلی از فرآیند خشک کردن اسپری، از جمله اصل کار، تجهیزات مورد استفاده، کاربردها و مزایا ارائه می دهد.

اصل کار اسپری درایر

فرآیند خشک کردن اسپری شامل اتمیزه کردن یک مایع یا دوغاب به قطرات کوچک است که سپس در جریان گاز داغ پراکنده می شود. قطرات در معرض گاز داغ قرار می گیرند و در نتیجه مایع به سرعت تبخیر می شود و پودر خشکی از خود باقی می گذارد. جریان گاز داغ معمولاً توسط فرآیند احتراق تولید می شود و دمای گاز می تواند از 100 تا 500 درجه سانتی گراد متغیر باشد.

تجهیزات مورد استفاده در اسپری درایر:

اجزای اصلی دستگاه اسپری درایر شامل نازل اسپری، محفظه اسپری درایر، مولد گاز داغ و سیستم جمع آوری پودر می باشد. مایع یا دوغابی که قرار است خشک شود وارد نازل اسپری می شود و در آنجا به قطرات کوچک تبدیل می شود. سپس قطرات به داخل محفظه خشک کن هدایت می شوند و در آنجا با جریان گاز داغ تماس پیدا می کنند. با خشک شدن قطرات، پودر در پایین محفظه جمع آوری می شود.

کاربردهای خشک کردن با اسپری درایر:

اسپری درایر در طیف گسترده ای از کاربردها از جمله مواد غذایی، دارویی، مواد شیمیایی و سرامیک استفاده می شود. در صنایع غذایی از اسپری خشک کن برای تولید شیرخشک، قهوه و سایر نوشیدنی ها استفاده می شود. در صنعت داروسازی از آن برای تولید آنتی بیوتیک ها، واکسن ها و سایر داروها استفاده می شود. در صنایع شیمیایی از آن برای تولید مواد شوینده، رنگدانه ها و سایر مواد شیمیایی استفاده می شود. در صنعت سرامیک از آن برای تولید پودر سرامیک استفاده می شود.

مزایای خشک کردن با اسپری درایر

خشک کردن با اسپری درایر مزایای متعددی نسبت به سایر روش های خشک کردن دارد، از جمله:

1-راندمان بالا: خشک کردن با اسپری یک روش بسیار کارآمد برای خشک کردن است که زمان خشک کردن معمولاً از چند ثانیه تا چند دقیقه متغیر است.

2-کیفیت محصول یکنواخت: خشک کردن اسپری محصولی یکنواخت با اندازه ذرات و محتوای رطوبت ثابت تولید می کند.

3-حفظ خواص محصول: خشک کردن با اسپری امکان حفظ خواص محصول مانند طعم، عطر و ارزش غذایی را فراهم می کند.

4-مقرون به صرفه: خشک کردن با اسپری روشی مقرون به صرفه برای تولید پودر خشک در مقایسه با سایر روش های خشک کردن است.

خشک کردن اسپری روشی پرکاربرد برای تولید پودر خشک از مایع یا دوغاب است. مزایای متعددی نسبت به سایر روش های خشک کردن دارد، از جمله راندمان بالا، کیفیت یکنواخت محصول، حفظ خواص محصول و مقرون به صرفه بودن. این فناوری در طیف گسترده ای از کاربردها در صنایع مختلف استفاده می شود. با ادامه نوآوری در فن آوری خشک کردن اسپری، انتظار می رود این فرآیند در آینده حتی کارآمدتر و مقرون به صرفه تر شود.

در طی 25 سال گذشته، تقریباً برای تمام شرکت های لبنی بزرگ در سراسر جهان مخازن و تجهیزات پردازش تولید کرده است. این مخازن شامل مخازن شیر خام، مخازن فرآوری خامه، مخازن آب پنیر، مخازن ماست و سایر مخازن تخمیر است.

مخازن استنلس استیل محصولات لبنی

مخازن لبنیات عمدتاً مخازن فرآیندی هستند که در آن خامه یا ماست تولید می شود. این مخازن معمولاً دارای کف مخروطی یا مسطح هستند، به وسیله یک صفحه بالشی، نیمه لوله خنک می شوند و کاملاً عایق هستند.

اگر مخازن در داخل خانه قرار داده شوند، با پوسته جوش داده شده ساخته می شوند. در خارج، عایق به شکل دیوارهای آلومینیومی مهر و موم شده اعمال می شود. همزن های خاصی برای اطمینان از اختلاط سبک محصول در مخازن نصب می شود. ترکیب صحیح اجزاء کلیدی برای دستیابی به تولید کارآمدتر و از بین بردن عوارض جانبی مانند کف کردن است.

گزینه های انتخاب شده برای مخازن محصولات شیر:

· عایق مخزن

· عناصر اضافی مانند سکوها، نردبان ها، نرده ها

· اتصالات CIP

· سیستم گرمایش و سرمایش (ما صفحه بالش را توصیه می کنیم)

· همزن تعبیه شده

· زبری استاندارد مخزن Ra 0.8 میکرومتر

· هر ظرفیتی

· مواد 304 (L)، 316 (L)، دوبلکس بسته به نیاز مشتری

سیستم های CIP و عایق مخزن

تمامی اجزای مخزن فولاد ضد زنگ برای صنایع لبنی با دقت و مهندسی خاصی طراحی شده اند تا بتوانند از بهداشت بالا اطمینان حاصل کنند. این یک جنبه مهم در هنگام ذخیره سازی محصولات برای مصرف است.

مخازن ماست، کفیر، شیر یا آب پنیر با پشم معدنی معمولاً 120 میلی متر عایق بندی می شوند که در برابر رطوبت محافظت می شود (زیرا حاوی کلرید نیست). مرحله بعدی نصب ورق ذوزنقه ای شکل به عنوان محافظ برای کل مخزن است. عایق کاری مهم است زیرا اتلاف حرارت را به حداقل می رساند و دمای محصول را در سطح مناسب حفظ می کند که در مورد محصولات لبنی بسیار مهم است.

اتصالات CIP (تمیز کردن در محل) نیز به این نوع مخزن تعبیه شده است که امکان تمیز کردن خودکار را بدون نیاز به از بین بردن سایر اجزا فراهم می کند.

تست تانک برای صنایع لبنی

برای مخازن فرآیند و نگهداری محصولات لبنی، آزمایشات لازم در Gpi انجام می شود. یکی از این تستها تست ریبوفلاوین است که با استفاده از آن اثربخشی شستشوی محصول از دیوارههای مخزن، منهولها، کف، اتصالات یا سر تمیزکننده بررسی میشود. با استفاده از یک لامپ UV و مایع ریبوفلاوین، مناطق مشکل شناسایی می شوند. سنسورهای اضافی پارامترهای مهم مربوط به اندازهگیری دما و فشار را کنترل میکنند و سطوح پایین یا خیلی زیاد مواد در مخزن را نشان میدهند.

یک آزمایش ضروری که توسط بخش کنترل کیفیت در مورد مخازن شیر و مشتقات شیر انجام می شود، بررسی چشمی جوش های EN ISO 17637 و EN ISO 5817 است که اندازه آنها تأثیر قابل توجهی بر استحکام جوش دارد. مخزن مرحله بعدی تست ابعادی و بصری است که شامل اندازه گیری و تطبیق مخزن ساخته شده با نقشه فنی می باشد.

کاربرد صفحه پاستوریزه

صفحه پاستوریزاتور که به آن پاستوریزاتور فلش یا پاستوریزه HTST نیز گفته می شود، این تجهیزات استریلیزاسیون مداوم است که به ویژه برای آب میوه با ویسکوزیته کم (آب سیب یا آب پرتقال)، محصولات لبنی، شیر، شربت، محصولات تخم مرغ مایع، نوشیدنی ها، آب میوه ها، شراب ها یا مواد مایع مشابه طراحی شده است. . این تجهیزات ایده آل برای استریل کردن و خنک کردن مواد برای افزایش عمر مفید است. این مجموعه از تجهیزات استریلیزاسیون می تواند برای نیازهای فرآیندهای مختلف مانند استریل کردن، حفظ حرارت، خنک کننده و غیره طراحی شود.

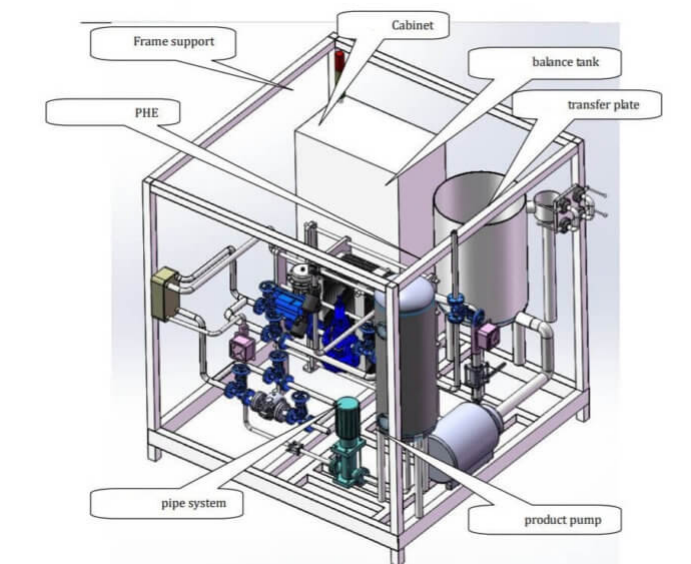

پاستوریزه نوع صفحه ای عمدتاً از بخش حرارت صفحه، بخش نگهداری گرما (استریل کننده)، بخش خنک کننده و بخش رفلاکس مواد، مخزن تعادل مواد و پمپ مواد، پمپ CIP، مخزن آب گرم و پمپ آب گرم، گروه دریچه های بخار، کابینه کنترل الکترونیکی و لوله ها تشکیل شده است. ، پمپ ها و سیستم شیرآلات.

سیستم آب گرم: این سیستم از مینی مبدل حرارتی صفحه ای، شیر تنظیم بخار، شیر قطع کننده بخار، تله بخار، پمپ آب گرم و مخزن آب گرم تشکیل شده است. پس از گرم شدن آب توسط بخار، آب گرم به عنوان یک محیط گرمایشی به بخش گرمایش پاستوریزه صفحه ای عرضه می شود تا مواد را برای رسیدن به هدف استریل کردن گرم کند. آب گرم متوسط از طریق پمپ آب گرم در قسمت گرمایش بین بخاری و استریلیزر به گردش در می آید.

مبدل حرارتی صفحه ای: مبدل حرارتی صفحه ای مواد جزء اصلی دستگاه استریل کننده صفحه ای است. با توجه به مواد مختلف، مبدل حرارتی صفحه ای را می توان به شکل W، عمودی یا افقی طراحی کرد تا عملیات حرارتی مواد با ویسکوزیته های مختلف را برآورده کند. سیستم مبدل حرارتی صفحه ای از یک بخش پیش گرمایش، یک بخش نگهداری دما، یک بخش خنک کننده و یک بخش بازیابی حرارت تشکیل شده است. هنگام پردازش شیر پاستوریزه، بازیابی گرما می تواند تا 90? یا بالا باشد

سیستم تغذیه مواد: عمدتاً از مخزن تعادل مواد، پمپ تغذیه، خط لوله تغذیه و قطعات شیر تشکیل شده است. مخزن مواد از مواد SUS304 ساخته شده است، مجهز به گیج سطح مایع، توپ تمیز کننده CIP، ورودی و خروجی مواد و غیره است. وظیفه آن انتقال مواد موجود در مخزن تعادل به مبدل حرارتی صفحه ای برای عملیات حرارتی است.

سیستم کنترل: شامل کنترل دمای گرمایش مواد، کنترل سطح مایع مخزن تغذیه، کنترل جریان خوراک، فشار بخار و کنترل مقدار pH. دستگاه های مورد استفاده برای نظارت و کنترل این پارامترها انواع سنسورها، دبی سنج ها و کنترل کننده ها هستند. از طریق فلومتر، سیگنال سنسور به کنترل کننده بازگردانده می شود تا هماهنگی پارامترهای مختلف ماده و تکمیل فرآیند پاستوریزاسیون انجام شود.

خطوط لوله و شیرها: خطوط لوله عمدتاً شامل خطوط لوله تغذیه مواد، خطوط لوله آب گرم، خطوط لوله بخار، خطوط لوله آب سرد یا خطوط لوله آب یخ، خطوط لوله CIP و غیره است. فشار سنج، دماسنج و غیره.

گاز زدای خلاء (Vacuum Degasser )

بررسی اجمالی دستگاه گاز زدایی خلاء نوشیدنی

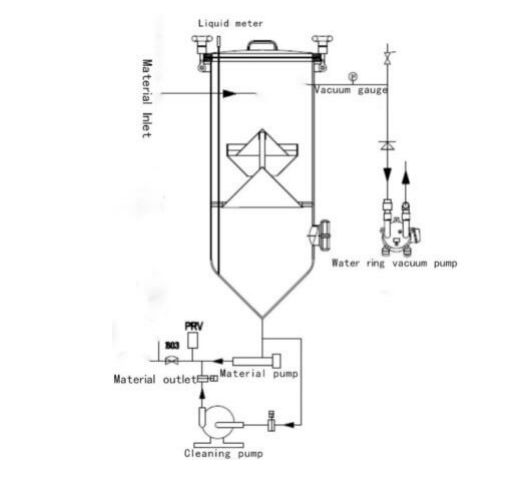

گاز زدا خلاء همچنین به نام خلاء هوادهنده نیز شناخته می شود، عملکرد آن حذف هوا (اکسیژن) در مایع خوراک، جلوگیری از اکسیداسیون قهوه ای شدن، رنگدانه ها، ویتامین ها، اجزای معطر و سایر مواد و جلوگیری از کاهش کیفیت است. گاز ذرات معلق متصل به مایع تغذیه را حذف می کند تا ذرات شناور شوند تا ظاهر خوبی داشته باشند. جلوگیری از ایجاد کف هنگام پر کردن و استریل کردن در دمای بالا و بهبود ظاهر محصول و کاهش خوردگی دیواره داخلی ظرف از دیگر مزایای آن می باشد. این تجهیزات از تمام قطعات در تماس با مواد استفاده می کند که از فولاد ضد زنگ مرغوب ساخته می شوند. حلقه آب بندی نیز از لاستیک سیلیکون مواد غذایی با کیفیت بالا ساخته شده است. سیستم خلاء تجهیزات پیشرفته، قابل اعتماد و بسیار مهم در تولید آب میوه و مواد غذایی است.

کاربرد و ترکیب گاز زدا خلاء

این تجهیزات از یک سیستم خلاء برای حذف بوی بد و اکسیژن در زمینه پردازش نوشیدنی و فرآوری لبنیات با سیستم بازیابی عطر استفاده می کند. این تجهیزات از قطعات گاز زدایی، کندانسور و پمپ خلاء تشکیل شده است

ماهیت گاز زدا خلاء

1. این می تواند زمان خروجی اگزوز سیستم گرمایش یا سرمایش را پس از تزریق اولیه آب کاهش دهد که برای راه اندازی اولیه سیستم بسیار مفید است.

2. برای جلوگیری از مقاومت هوا و اطمینان از پایداری و قابلیت اطمینان سیستم در حین کارکرد عادی، گاز را از سیستم خارج کنید

3. حذف کاویتاسیون پمپ آب و کاهش صدای عملکرد سیستم

4. با حذف اکسیژن آب، خوردگی هوازی سیستم کاهش می یابد و عمر مفید تجهیزات افزایش می یابد.

5. دمای کار گازسوز 60-65 درجه سانتیگراد و درجه خلاء 0.08 mpa است.

6. به دلیل حذف هوای موجود در آب، هیچ حباب هوا به سطح مبدل حرارتی متصل نخواهد شد که باعث بهبود راندمان گرمایش می شود.

7. زمان کار و چرخه گازسوز را می توان در صورت نیاز تنظیم کرد

8. ظرفیت سیستم واحد می تواند تا 150m^3 باشد. چندین واحد را می توان به صورت موازی استفاده کرد

9. نصب این تجهیزات آسان است، عملکرد کاملاً اتوماتیک، ایمن و قابل اعتماد و نگهداری آسان است.

شکل1 - گاز زدای خلاء

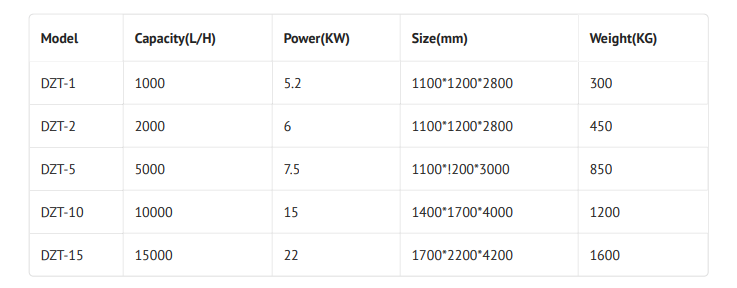

پارامترهای فنی گاز زدا خلاء

جدول1- پارامترهای فنی گاز زدا خلا